Oferta kompensatorów gumowych

Kompensatory gumowe są wykonane z gumy zabezpieczonej oplotem z tworzywa sztucznego lub stali. W zależności od modelu mogą pracować w zakresie temperatur do +130°C. Są wykorzystywane w stacjach uzdatniania wody, zakładach przemysłu spożywczego, energetyce, a także w budownictwie okrętowym i motoryzacji.

Oferta kompensatorów gumowych obejmuje:

Kompensatory z EPDM można stosować do pracy z płynami z grupy pierwszej, a więc z większością płynów spożywczych, wodą pitną i glikolem. Kompensatory z SBR i FKM znajdują zastosowanie w zabezpieczeniu instalacji z płynami agresywnymi i cieczami zawierającymi elementy ścierne.

Zastosowania specjalistyczne i środowiska agresywne

Chociaż kompensatory gumowe znajdują zastosowanie w wielu popularnych gałęziach przemysłu, równie często są wykorzystywane w środowiskach o podwyższonej agresywności chemicznej lub mechanicznej. Modele wykonane z gumy FKM (fluoroelastomeru) wykazują odporność na działanie olejów, kwasów oraz wysokich temperatur, dlatego z powodzeniem stosuje się je w przemyśle petrochemicznym i rafineryjnym. Z kolei kompensatory z gumy SBR, dzięki swojej odporności na ścieranie, doskonale sprawdzają się w systemach przesyłowych zawierających piasek, osady czy zawiesiny mineralne.

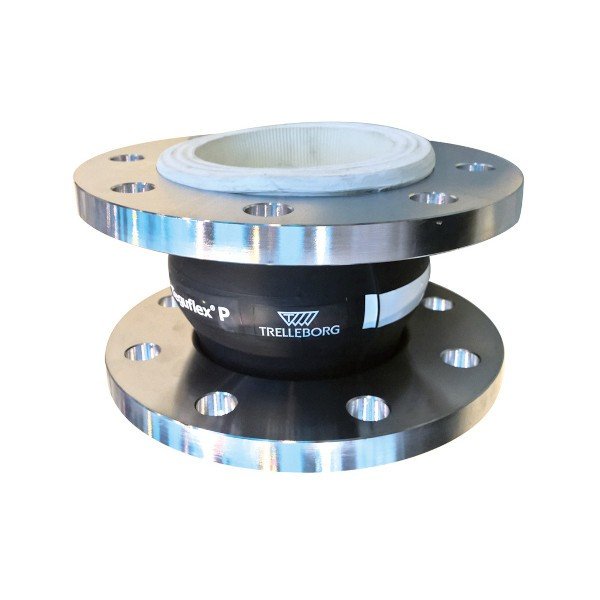

Budowa kompensatorów gumowych – elastyczność i wytrzymałość

Każdy kompensator gumowy składa się z kilku warstw, których zadaniem jest zapewnienie odpowiedniej wytrzymałości mechanicznej i trwałości eksploatacyjnej:

• rdzeń wykonany z gumy technicznej odpowiada za elastyczność,

• zewnętrzny oplot – najczęściej stalowy lub syntetyczny – zwiększa odporność na ciśnienie i chroni przed uszkodzeniami mechanicznymi,

• kołnierze stalowe i gwinty zbrojone umożliwiają bezpieczne połączenie z instalacją, gwarantując jednocześnie szczelność i odporność na wibracje.

Nowoczesne kompensatory są konstruowane z myślą nie tylko o solidności, ale również redukcji ciśnienia wewnątrz układu – dzięki temu cechują się dłuższym czasem możliwej eksploatacji, a co za tym idzie, zapewniają oszczędności.

Montaż kompensatorów gumowych – co warto wiedzieć?

Aby kompensator gumowy działał prawidłowo i spełniał swoją funkcję przez długie lata, konieczne jest jego prawidłowe zamontowanie. Należy zachować odpowiednią długość kompensatora, dostosowaną do ruchów, jakie ma kompensować – ani zbyt krótką, ani zbyt długą. Ważne jest także, by podczas montażu nie doprowadzić do skręcenia elementu, co mogłoby ograniczyć jego żywotność i skuteczność działania. W przypadku kompensatorów kołnierzowych zaleca się stosowanie uszczelek i momentów dokręcania zgodnych z zaleceniami producenta.

Trwałość i konserwacja – jak wydłużyć żywotność kompensatorów?

Kompensatory gumowe, mimo swojej elastyczności i wytrzymałości, wymagają regularnej kontroli technicznej. Dobrą praktyką jest:

• okresowa inspekcja stanu gumy,

• sprawdzenie szczelności połączeń,

• ocena ewentualnych śladów zużycia mechanicznego.

W instalacjach o intensywnej eksploatacji warto zaplanować harmonogram przeglądów, który pozwoli wcześnie wykryć potencjalne problemy – pozwoli to znacznie wydłużyć czas eksploatacji kompensatora.

Zaletą kompensatorów gumowych dostępnych w naszej ofercie jest to, że umożliwiają duży przepływ, powodując marginalne straty ciśnienia. Jeśli jesteś zainteresowany naszym asortymentem, nie zwlekaj i skontaktuj się z naszym przedstawicielem. Pomożemy w wyborze odpowiedniego produktu, a także ekspresowo dokonamy wyceny.

FAQ – Kompensatory gumowe

Do czego służy kompensator gumowy w instalacjach przemysłowych?

Kompensator gumowy eliminuje drgania, hałas oraz naprężenia wynikające z wahań temperatury i ciśnienia w instalacji. Dzięki swojej elastyczności chroni rurociągi przed przemieszczeniami osiowymi i bocznymi, zapobiegając awariom oraz rozszczelnieniom systemu.

Gdzie stosuje się kompensatory gumowe i jakie są ich rodzaje?

Kompensator gumowy wykorzystywany jest m.in. w energetyce, przemyśle spożywczym, stacjach uzdatniania wody, budownictwie okrętowym czy motoryzacji. Dostępne są różne warianty – EPDM do wody i płynów spożywczych, SBR do mediów ściernych oraz FKM do olejów, kwasów i wysokich temperatur, co pozwala dopasować rozwiązanie do konkretnego medium.

Jak zbudowany jest kompensator gumowy i co wpływa na jego trwałość?

Składa się z elastycznego rdzenia z gumy, wzmocnionego oplotem stalowym lub syntetycznym oraz kołnierzy lub gwintów zbrojonych, które zapewniają szczelne połączenie z instalacją. Taka konstrukcja gwarantuje wysoką odporność na ciśnienie i uszkodzenia, a jednocześnie minimalizuje straty ciśnienia w systemie.

Jak dbać o kompensator gumowy, aby działał niezawodnie przez lata?

Niezbędne są regularne kontrole stanu gumy, szczelności połączeń oraz ewentualnych oznak zużycia mechanicznego. W instalacjach pracujących w trudnych warunkach warto zaplanować harmonogram przeglądów.